一、前言:半导体激光器发展于上世纪60年代,如今已经在各行各业中得到了广泛的应用。半导体激光器可以作为光纤激光器和固体激光器的泵浦源,也可以直接输出用作激光加工,直接输出用作激光加工时称直接半导体激光器。受激光器光束质量的限制,传统半导体激光器在材料加工领域,主要被应用于激光熔覆、激光淬火等方面,而难以满足对光束质量要求较高的金属切割及焊接等应用工艺。近年来,随着半导体耦合技术的提高,以及新型合束技术的逐渐成熟,部分千瓦级以上的光纤输出的半导体激光器,逐渐可以满足激光焊接对光束质量的要求。如热刺激光器推出的200/220/0.22NA光纤输出的1800W直接半导体激光器就能满足3mm以下厚度的大部分金属材料的焊接。在金属焊接领域,光纤输出的半导体激光器光斑大小适中、光斑对称性好、材料吸收率高,在焊接过程中熔池稳定、无飞溅、焊缝表面光滑美观,因此特别适用于汽车激光钎焊及金属薄板焊接。目前半导体激光器已经取代了许多传统焊接技术,发展势头迅猛。

二、高亮度半导体激光器保温杯焊接应用:保温杯杯身传统焊接均采用氩弧焊,钨针在不断的放电、起弧、工作过程中,会产生氧化和损耗,工作一段时间后需要对钨针进行打磨、装调,此过程对工人的操作要求较高,且调试过程会产生废品并浪费生产时间,更重要的一点是氩弧焊会对人体健康造成伤害。与氩弧焊相比,半导体激光焊接性能稳定成品率高,操作简单,焊缝美观无需二次处理,焊接过程更环保且对人体健康无危害。与光纤激光器相比,半导体激光器光斑较大,功率密度分布更均匀,更适合薄板不锈钢的传导焊接,且与等功率的光纤激光器相比,半导体激光器光电转换效率高、价格低、稳定性更好。现半导体激光器用于保温杯焊接已被大量推广。保温杯一般主要由四部分构成,如图1所示。分别为内胆、内底、外杯身、外底。成品焊接需要五条焊缝,分别为外壳制管、内胆制管、杯口焊缝、内胆底缝、外壳底缝。为更详细介绍本应用,以下焊接均以某一型号保温杯为例,只作杯口、内胆底、外壳底焊接介绍。

图1 保温杯焊接示意图

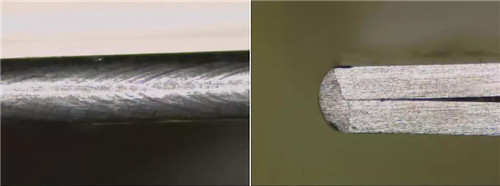

1、杯口焊接:此保温杯内胆与外杯身均采用0.3mm厚304不锈钢,激光器采用热刺800W光纤耦合半导体激光器,输出芯径200μm,数值孔径0.22,焊接速度45mm/s,焊接方式为传导焊接,焊接效果如图2所示。

图2 (a)杯口焊缝正面(b)杯口焊缝横截面

图2(a)为焊缝正面,放大倍数45倍。可以看出,半导体激光焊接杯口表面光滑、平整,满足工艺要求,无需磨口处理。而氩弧焊对人员焊接技能要求较高,且焊接发黑、不平整,需要磨口处理。

图2(b)为焊缝横截面,可以看出,焊缝上表面为圆弧形,圆弧与杯身过渡圆滑,无需二次处理;焊缝深度约0.25mm接近板材厚度,且焊缝内无气孔等缺陷,完全满足保温杯使用强度及气密性要求。由于焊接过程激光束与待焊区域不可避免的位移偏差,此试样焊缝中心点并未在内外壁板材中央,但对焊接效果影响较小。

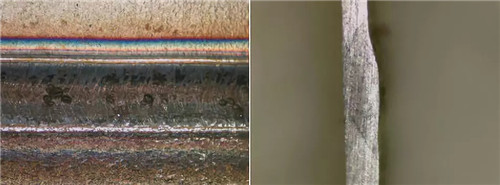

2、内胆底焊接:此保温杯内杯底采用0.4mm厚304不锈钢,激光器采用热刺1800W半导体光纤耦合激光器,输出功率1500W,输出芯径600μm,数值孔径0.22,焊接速度160mm/s,焊接方式为传导焊接,焊接效果如图3所示。

图3 (a)内胆底焊缝正面(b)内胆底焊缝横截面

图3(a)为焊缝正面,放大倍数20倍,正面缝宽约1.7mm。可以看出,焊缝表面平整,上表面无其他陷。此焊缝在焊接时未施加惰性气体保护保护,因此焊缝表面呈氧化状态,经过一步必要处理后可去除氧化层得到光亮焊缝。

图3(b)为焊缝横截面,此焊缝为不等板厚拼接焊,焊缝正面饱满无任何塌陷、咬边现象,焊缝背面平整无烧蚀塌陷;焊缝深度不小于0.3mm,且焊缝内无任何气孔等缺陷,完全满足保温杯使用强度及气密性要求。

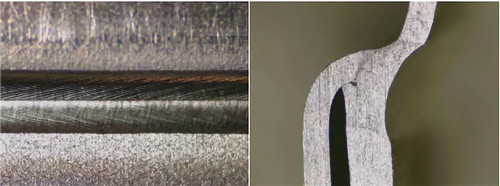

3、外底焊接:此保温杯外底采用0.5mm厚304不锈钢,激光器采用热刺800W半导体光纤耦合激光器,输出芯径200μm,数值孔径0.22,焊接速度50mm/s,焊接方式为传导焊接,焊接效果如图4所示。

图4 (a)杯底焊缝正面(b)杯底焊缝横截面

图4(a)为焊缝正面,放大倍数20倍,焊缝宽度约1.1mm。焊接过程采用惰性气体保护,焊缝光洁平整、呈银白色无任何氧化痕迹,焊缝无需任何后期处理。

图4(b)为焊缝横截面,放大倍数45倍,此焊缝介于角焊缝和拼焊,外杯身熔池少量流向熔池中部,焊缝连接处深度不小于0.3mm,焊缝深度最小值约0.25mm。焊缝内无任何气孔等缺陷,完全满足保温杯使用强度及气密性要求。

此结构的保温杯底无法使用氩弧焊焊接,氩弧焊焊接的杯底结构更复杂,因此,本步骤的激光焊接可以从材料及程序上进一步降低生产成本。

与氩弧焊相比:1)效率方面,杯口与外杯底焊接速度略高于氩弧焊,但内杯底焊接速度提升明显,速度提升一倍左右;且激光焊的操作程序简单,增加了整体效率。2)成品率方面,激光焊接成品率略高于氩弧焊。伴随激光器亮度的进一步提升以及焊接工艺的改善,焊接效率及焊接成品率方面还将有较大提升空间。

三、总结:综上所述,半导体激光焊接在保温杯等薄板金属焊接领域前景广阔。在其他领域,高亮度半导体激光焊接设备也应用广泛,如动力电池、电子器件、汽车工业等。随着光纤耦合技术的进步,半导体激光器的亮度将进一步提高,例如热刺激光即将推出的2000W半导体激光器,输出的光纤芯径可以减少至105μm,此类半导体激光器可用于中薄板金属激光深熔焊接或激光切割。因此高亮度半导体激光器具有广阔的应用前景和市场空间。