内壁激光熔覆技术(内孔激光熔覆)是一种表面修复和材料加工技术,用于在内孔或管道的内壁上进行高精度的熔覆修复或涂层加工。下面是内壁激光熔覆技术的发展历程:

激光熔覆技术的发展始于上世纪60年代,是对材料基体热影响较小的一种热加工方式。当时,研究人员开始运用激光束对材料表面进行熔化处理,目的是改善表面性能或修复损坏。这些早期的实验主要关注激光与材料的相互作用,探索激光熔覆的可行性。到了20世纪70年代,随着激光技术的不断进步,激光熔覆技术得到了进一步的改进。研究人员开始尝试不同的激光源和材料组合,以优化熔覆过程和涂层质量。同时,还引入了辅助气体,如惰性气体和反应性气体,以改善熔覆过程中的气氛和反应。

到了80年代和90年代,激光熔覆技术已经趋于成熟,并在多个行业得到广泛应用。研究人员进一步改进了激光设备和控制系统,提高了熔覆速度和精度。此外,还开发了多种新的熔覆材料,扩大了激光熔覆技术的应用领域,包括航空航天制造、汽车制造、工程装备制造、能源装备制造等。

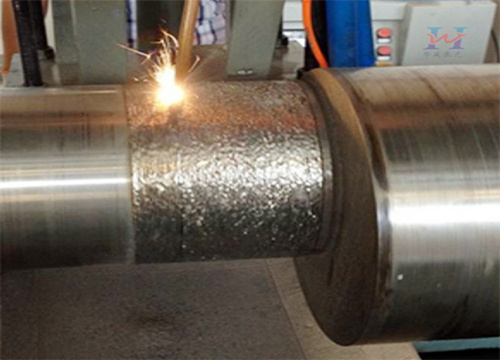

20世纪90年代以后,一些高校和研究单位开始对内壁激光熔覆有了初步探索。研究人员需要开发出特殊的光学系统和控制装置,可以将激光束引导到狭窄的内壁空间,并要实现对内壁熔覆层的后期加工。由于内孔熔覆时,熔覆头工作环境高温高热,研究人员需要选用合适的材料和方案以保证熔覆头在工作时的稳定性;针对内壁熔覆和加工的困难,研究者需要对熔覆材料、机加工艺进行研究;这些涉及到激光熔覆头设计、光纤传输系统、内壁熔覆层结合强度、内壁熔覆粉末设计等方面的问题。由于涉及到的技术跨学科,跨行业,难度较大,内壁激光熔覆技术发展缓慢。

直到2019年,市场上已有的内壁激光熔覆设备,可熔覆的长度不超过0.5米,功率大多不超过两千瓦。这个时期,由于激光光源的显著进步带动激光激光熔覆技术快速发展,外壁的激光熔覆已经广泛地应用到了煤机油缸强化和修复,工程装备的表面强化和修复上。在这些应用中,由于缺乏相应的内壁激光修复手段,采用的内壁修复手段有内壁焊铜、焊铁、内壁镶套不锈钢等手段。这些修复方法要么硬度低、耐腐蚀性能差,要么存在容易脱落等风险。

2018年,必盛激光南京公司刘工通过深入的市场调查分析,确定了研制高功率盲孔内壁激光熔覆设备的重要性。在刘工的推动和组织下,必盛激光和淮南矿业设备公司达成了一起合作开发可工业化生产应用的高功率盲孔内壁激光设备的协议。经过双方的努力,在2020年1月份,国内首台6000W盲孔内壁激光熔覆设备在淮南矿业安徽精锐机械维修公司落地生产运行。该型设备熔覆长度达3米,可进行盲孔激光熔覆。

在随后的生产运行中,各种困难接踵而至。首先是内壁熔覆头保护镜片使用寿命短,熔覆质量不稳定等缺陷需要克服;然后就是内壁熔覆层难于机加,无论是后期的镗削还是珩磨都很困难,机加效率低下;还有外缸装夹工装焊接时候定位困难,导致焊接的装夹环偏心等问题。

研发团队通过一年多的努力,逐渐完善了6KW内壁激光熔覆设备的各项性能,并开发了相应的工装方案和后期机加工艺。

由于生产效率关乎企业的成本控制和利润创造,而内壁激光熔覆效率相较于外壁熔覆更低,因而客户迫切希望获得更高功率更高效率的激光熔覆设备。刘工敏锐地抓住这个关键点,并以此作为未来公司占领行业技术制高点的战略需要推动团队开始了一万二千瓦内壁激光熔覆设备的研制。

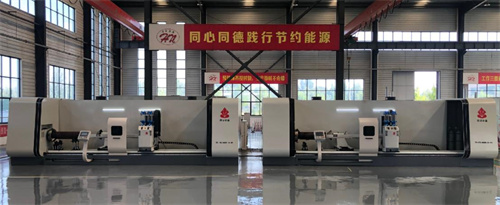

通过不断的技术改进和创新,必盛激光的12KW内壁激光熔覆设备在2021年底问世,该型设备不仅可以熔覆不锈钢粉末还可熔覆铜合金粉末,熔覆厚度在1.5mm时,一平米的熔覆时间仅1.5小时左右。该产品一经推出就获得了市场的欢迎。济宁能源海纳科技、林州重机等煤机制造企业纷纷采购必盛公司的12KW内外壁一体激光熔覆设备,并收获了很好的效益。

今天,内壁激光熔覆技术已经成为了行业关注的焦点,新的设备中还采用了自适应控制技术,引入智能控制算法和在线监测技术,提高了熔覆过程的稳定性和一致性,使得激光熔覆过程更加稳定和可控。随着内壁激光熔覆技术的成熟和可靠性的提高,它开始在多个领域得到广泛应用。比如,内壁激光熔覆技术在航空航天、石油化工、能源、交通运输和医疗器械等行业中被应用于内孔修复、防腐涂层、抗磨涂层等方面。这为延长设备寿命、提高性能和降低维护成本提供了有效的解决方案。

从上世纪90年代以来,内壁激光熔覆技术经历了起步阶段、技术改进与创新以及应用领域扩展等阶段的发展历程。通过不断的研究和实践,近年来内壁激光熔覆技术取得了显著的进展,为各行各业的重要装备内壁修复、强化提供了一种高价值的全新解决方案。